У брзом свету производње електронике, где минијатуризација уређаја покреће неуморне иновације, технологија површинске монтаже (SMT) остаје кључни процес за постављање компоненти на штампане плоче (PCB). Модерна SMT опрема - машине за узимање и постављање, сито штампачи и аутоматизовани системи за оптичку инспекцију (AOI) - морају да раде брзинама и нивоима тачности који се граниче са немогућим. Стабилност и интегритет основе машине нису само носећи фактори; они су крајње ограничење протока и приноса. За многе системе високих перформанси, робусно, непоколебљиво решење лежи у усвајању специјализоване гранитне основе машине за технологију површинске монтаже.

Како се величине компоненти настављају смањивати (до 01005 и више), а брзине постављања расту, мора се поново проценити целокупна динамичка стабилност система. Због тога се водећи произвођачи опреме окрећу суштинским својствима природног камена како би створили дефинитивну гранитну базу машине за површинску монтажу.

Императив за гранитну базу код брзе SMT обраде

Зашто је древни, природни материјал оптималан избор за најсавременију SMT аутоматизацију? Одговор је утемељен у фундаменталној физици прецизног кретања. SMT машине велике брзине генеришу значајне динамичке силе. Брзо убрзање и успоравање порталних система, глава и транспортера ствара вибрације које, ако се не контролишу, могу се ширити кроз целу структуру машине. Ова осцилација директно доводи до нетачности постављања, дефекта лемљења и смањене тачности инспекције.

Решење је гранитни машински кревет за технологију површинске монтаже. Својства гранита чине га супериорним материјалом за апсорпцију и пригушивање ових унутрашњих и спољашњих сметњи:

-

Супериорне карактеристике пригушења: У поређењу са челиком или алуминијумом, гранит има знатно већи коефицијент унутрашњег пригушења. То значи да се механичке вибрације изазване кретањем великом брзином брзо распршују као мале количине топлоте, спречавајући их да дестабилизују главу за постављање или инспекцијску оптику. Ово тренутно време смиривања је кључно за максимизирање протока без жртвовања тачности.

-

Термичка инерција и низак коефицијент термичког ширења (CTE): SMT окружење, посебно у близини пећи за рефлов или у непосредној оперативној зони, може доживети мање температурне промене. Метали снажно реагују на ове промене, што доводи до термичког ширења и димензионалног померања. Међутим, низак коефицијент термичког ширења (CTE) гранитног слоја за технологију површинске монтаже осигурава да критична геометрија поравнања машине остане стабилна у опсегу радних температура. Ова термичка стабилност је неопходна за одржавање интегритета поравнања, посебно код великих машина.

-

Врхунска равност за прецизно кретање: Гранит се може пребласти и полирати како би се постигле толеранције равности мерене у субмикронима. Овај екстремни ниво прецизности је неопходан за монтажу прецизних линеарних вођица, ваздушних лежајева и моторних система. Висока димензионална тачност гранитне основе за технологију површинске монтаже обезбеђује савршену правост и поравнање за брзокретне осе, што је директан фактор који одређује тачност постављања компоненти.

Инжењеринг следеће генерације SMT-а: компоненте и интеграција

Улога гранита у SMT-у протеже се изван велике гранитне машинске базе. Робусна SMT платформа често користи гранитне компоненте израђене по мери за технологију површинске монтаже које су интегрисане у главну структуру. Ове компоненте могу укључивати:

-

Прецизни монтажни блокови: Користе се за обезбеђивање апсолутно стабилног позиционирања високо осетљивих система вида, сензора за ласерско поравнање и фидуцијалних камера.

-

Површине ваздушних лежајева: За ултра-прецизне главе за хватање и постављање, гранит пружа идеалну, високо полирану, непорозну површину која савршено функционише са ваздушним лежајевима, нудећи понављајуће кретање готово без трења.

-

Прилагођене плоче за алате: Мањи гранитни елементи дизајнирани за држање и референцирање одређеног процесног алата, гарантујући поновљиво поравнање током времена и температуре.

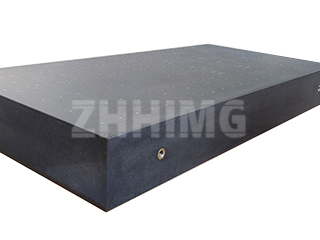

Производни процес за високо ефикасну гранитну машинску базу за технологију површинске монтаже је доказ споја традиционалног занатства и напредног инжењерства. Он подразумева одабир најквалитетнијег природног црног гранита, његово ублажавање напона, а затим машинску обраду помоћу најсавременије ЦНЦ опреме. Карактеристике као што су навојни отвори, Т-жлебови, језгрови отвори за вођење каблова и површине за спајање металних уметка су пажљиво интегрисане према тачним спецификацијама купца.

Повраћај инвестиције: Прецизност и дуговечност

Улагање у гранитни темељ за SMT опрему је стратешка одлука која нуди јасан повраћај инвестиције. Иако почетни трошкови материјала могу бити већи него код челика, дугорочне користи у смислу максималног приноса производње, смањеног отпада и минималног застоја због структурне неусклађености далеко надмашују разлику.

Гранитна подлога за технологију површинске монтаже пружа поуздану, издржљиву референтну раван која ће одржати свој димензионални интегритет деценијама, отпорна на хабање, корозију и унутрашње структурне промене. За произвођаче који послују на самом врху склапања електронике, где прецизност значи разлику између успешног производа и неуспеле производње, стабилност коју пружа специјализована гранитна база машине за технологију површинске монтаже је врхунска гаранција перформанси и поузданости. Избор машине са овом темељом је избор доследности, брзине и бескомпромисног квалитета у склапању најсложенијих електронских уређаја на свету.

Време објаве: 01.12.2025.