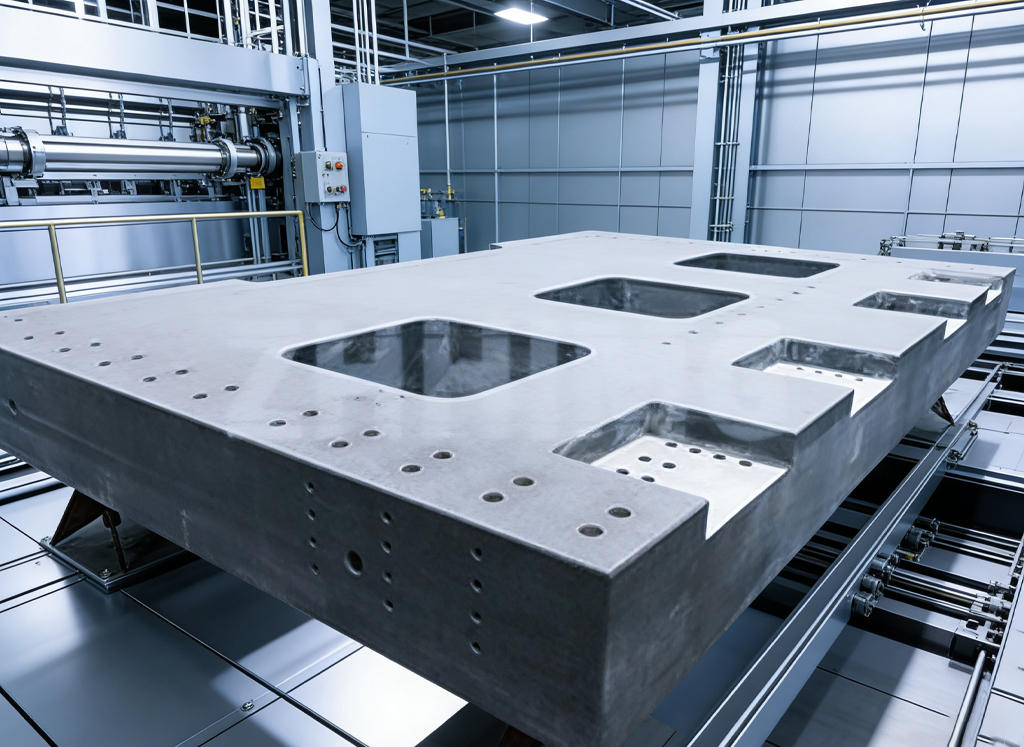

У области ултрапрецизне метрологије и производње са високим улозима – од инспекције ваздухопловства до производње калупа –Прецизна гранитна површинаПлоча служи као темељ димензионалне истине. Иако се њеној површинској равности посвећује највећа пажња, основно питање дебљине је подједнако важно, делујући као фундаментална инжењерска варијабла која диктира перформансе платформе под оптерећењем и њену дугорочну геометријску стабилност.

Дебљина гранитне платформе није изабрана произвољно; то је пажљиво израчуната димензија изведена из ригорозних инжењерских принципа, директно повезана са носивошћу плоче, њеном чврстоћом и њеном способношћу да функционише као истински непоколебљива референтна раван. Разумевање овог односа је кључно за инжењере и менаџере квалитета који желе да оптимизују своје процесе инспекције и монтаже.

Физика стабилности: Зашто је дебљина важна

Примарна сврха гранитне површинске плоче је да се одупре деформацији. Када се мерни инструменти, причвршћивачи и тешке компоненте постављају на површину, гравитација делује надоле. Ако плоча нема одговарајућу дебљину, она ће се благо савијати, уводећи неприхватљиве геометријске грешке у мерење.

Овај однос је регулисан принципима механике материјала, где је крутост плоче експоненцијално повезана са њеном дебљином.

-

Отпорност на деформацију (крутост): Крутост греде или плоче је повезана са кубом њене дебљине (I ∝ h³), где је $I$ површински момент инерције, а h је дебљина. То значи да удвостручавање дебљине гранитне платформе повећава њену крутост за фактор осам. Код ZHHIMG®-овог црног гранита високе густине (приближно 3100 кг/м³), ова инхерентна крутост материјала је појачана, што резултира супериорном отпорношћу на еластичну деформацију под оптерећењем.

-

Повећана носивост: Пошто је крутост експоненцијално повезана са дебљином, одређивање одговарајуће дебљине је кључни инжењерски изазов у обезбеђивању адекватне носивости. За велике, тешке плоче – као што су оне које се користе као основа за ЦММ или за инспекцију масивних високопрецизних ваздухопловних делова – дебљина мора бити довољна да осигура да максимално очекивано оптерећење изазове отклон далеко испод критичне толеранције мерења (субмикронска прецизност).

-

Маса за пригушивање вибрација: Иако унутрашња структура гранита пружа одлично пригушивање вибрација, дебља плоча додаје значајну масу. Ова повећана маса смањује природну резонантну фреквенцију плоче, удаљавајући је од типичних оперативних и еколошких фреквенција вибрација (грејање, вентилација, пешачки саобраћај). Ова пасивна изолација је кључна за примене које захтевају стабилну метрологију без буке.

Инжењерско одређивање: Израчунавање потребне дебљине

Процес одређивања идеалне дебљине укључује детаљну анализу специфичних захтева примене:

-

Толеранција примене (степен тачности): Први и најкритичнији фактор је потребна степен тачности плоче (нпр. степен Б, А, АА или захтевни степен 00). Ужим толеранцијама је потребна већа крутост да би се одржала равност у свим условима, што захтева већу дебљину.

-

Величина и распон: Плоче веће површине захтевају пропорционално већу дебљину како би се компензовао распон без подршке. Велика плоча са неадекватном дебљином ће се савити под сопственом тежином, чак и без спољашњег оптерећења. Способност ZHHIMG®-а да производи монолитне гранитне машинске конструкције дужине до 20 метара поткрепљена је инжењерским стручним знањем које прецизно израчунава потребну дебљину за тако велике распоне.

-

Расподела и максимално оптерећење: Инжењери морају узети у обзир укупну тежину мерне опреме, причвршћивача и самог дела. Дизајн мора да поднесе максимално концентрисано оптерећење (нпр. локализовану колону CMM-а) без прекорачења максимално дозвољеног отклона прописаног међународним стандардима (ASME B89.3.7, DIN 876).

За стандардне комерцијалне плоче, често се користе табеле дебљине. Међутим, за гранитне компоненте или гранитне машинске конструкције израђене по мери, где плоча мора да носи високо осетљиву опрему попут ваздушних лежајева или ласерских интерферометара, често се користи потпуна анализа коначних елемената (FEA) за прецизно моделирање напрезања и угиба, гарантујући потребну геометријску стабилност.

Стабилност након оптерећења: Термички фактор

Однос између дебљине и стабилности протеже се изван механичког отклона у термички домен.

-

Термичка инерција: Дебља платформа поседује већу термичку инерцију. То значи да је потребно знатно дуже да флуктуације температуре околине продру у гранит и утичу на температуру његовог језгра. С обзиром на то да је низак коефицијент термичког ширења (CTE) гранита већ огромна предност у односу на челик, додатна термичка инерција од дебљине обезбеђује супериорну дугорочну димензионалну стабилност, што је од виталног значаја за операције које се изводе током дужег периода у лабораторијском окружењу. Чак и унутар радионице од 10.000 м² са константном температуром и влажношћу, ова суштинска стабилност је пожељна.

-

Смањени градијенти напона: Дебља маса помаже у минимизирању унутрашњих температурних градијената, спречавајући ширење или скупљање различитих делова плоче различитим брзинама. Ово смањује ризик од суптилног савијања које може угрозити прецизност на нанометарском нивоу постигнуту нашим ригорозним процесом преклапања.

ZHHIMG®: Инжењерска дебљина за бескомпромисне перформансе

У ZHHUI групи, одређивање дебљине је критична инжењерска одлука вођена посвећеношћу највишим међународним стандардима. Користимо наше знање о нашем патентираном црном граниту ZHHIMG® – одабраном посебно због његове високе густине – како бисмо пројектовали најтању могућу плочу која и даље превазилази стабилност и носивост потребне спецификацијама клијента.

Наш производни етос, „Прецизни посао не може бити превише захтеван“, налаже да не правимо компромис са стабилности због трошкова. Без обзира да ли производимо стандардни гранитни мерни лењир или сложену, вишетонску гранитну порталну базу, пројектована дебљина је тиха гаранција стабилности, осигуравајући да коначни сертификовани производ пружа непоколебљиву раван без референце коју захтевају најзахтевније индустрије на свету.

Време објаве: 16. децембар 2025.